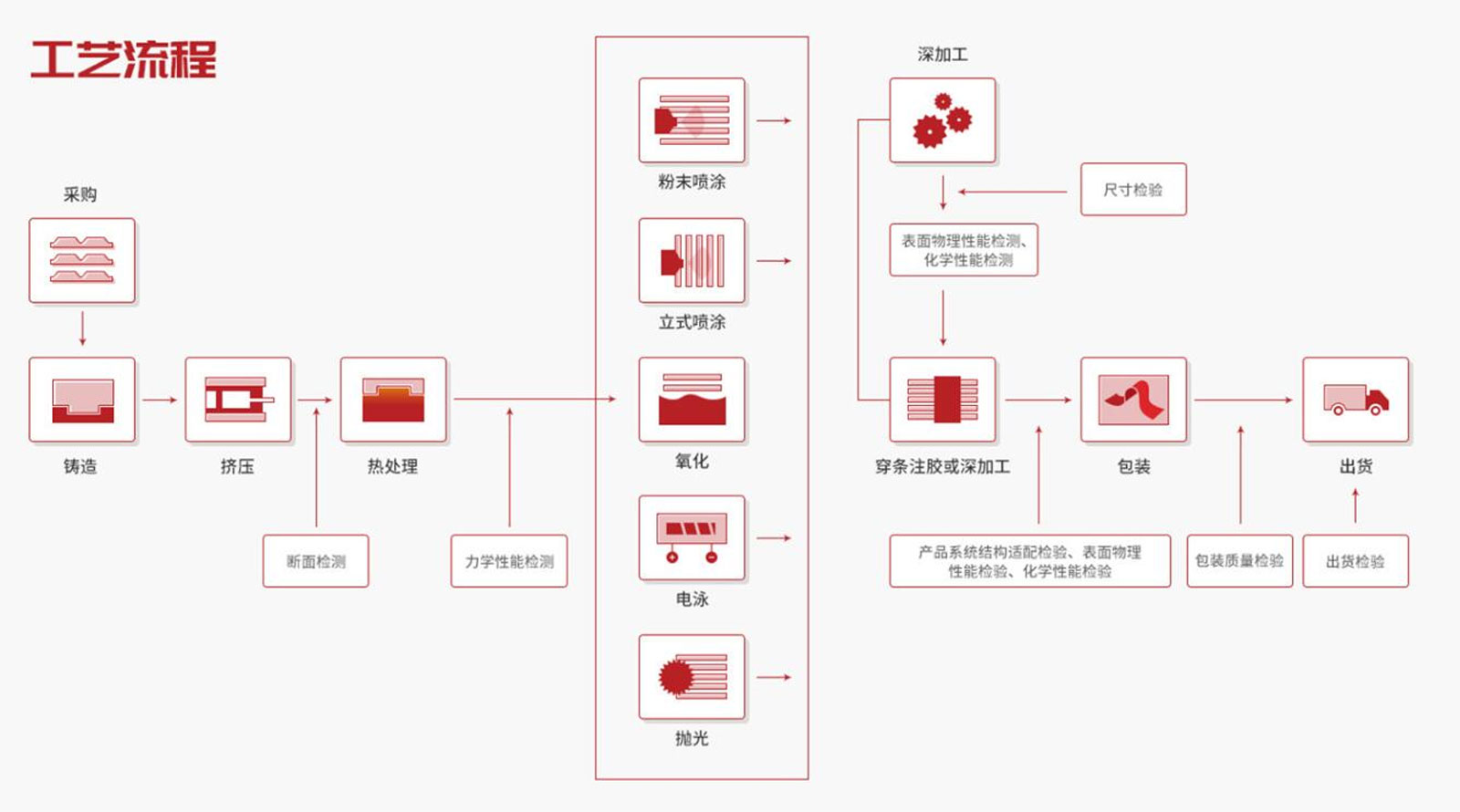

工艺流程

工艺标准

Cast round ingot

熔铸圆锭化学成份的技术要求(6063材质)

1、硅硅:0.20~0.60%。

2、Cu铜:不大于0.10% Mn锰:不大于0.10%。

3、镁:0.45~0.90% 铬:不大于1.10%。

4、锌锌:不大于0.10%。

5、其它杂质单个:不大于0.05%。

6、其它杂质总和:不大于0.15%。

7、Al铝:余量。

工艺流程

烘炉→配料→装炉→熔化→搅拌→扒渣→加添加剂→调整成份→转炉→调整成份→扒渣→静置→铸造→均质→锯切

保证措施

1、每班配有专职的工艺员跟踪和监督工艺质量。

2、化学成份化学化验。

3、铝棒低倍检验。

4、原材料检验。

5、工艺装备周期检测。

Nobbing

挤压技术性能

1、尺寸偏差符合图纸和(GB5237.1-2008)标准要求。

2、力学性能的技术要求(6063-T5)。

抗拉强度:rm≥160N/mm2 屈服强度:Rpo.2≥110 N/mm2

断后伸长率:δ≥8%

工艺流程

模具/铝棒/挤压筒加热→挤压→风冷淬火(水冷)→拉伸矫直→定尺锯料→时效→运送至表面处理车间

保证措施

1、班组自检几何尺寸、表面质量,由专职质检员(巡检)复检几何尺寸、表面质量。

2、风冷(水冷)淬火由班组控制冷却速度。

3、拉伸矫直由班组控制拉伸变形量。

4、成品锯切由班组控制定尺长度。

5、精装由班组和质检员控制成品尺寸精度。

6、人工时效由班组控制,时效工艺质检员控制机械性能。

7、检测手段为:几何尺寸用游标卡尺和千分尺、角度尺来测量,机械性能用硬度钳、拉伸试验机,表面质量用样板、人工观测。

Oxidation

氧化技术性能

1、氧化膜等级 AA10-最小平均膜 10μm-最小局部膜厚 8μm。

2、氧化膜等级 AA15-最小平均膜 15μm-最小局部膜厚 12μm。

3、氧化膜等级 AA20-最小平均膜 20μm-最小局部膜厚 16μm。

4、氧化膜等级 AA25-最小平均膜 25μm-最小局部膜厚 20μm。

5、封孔质量:失重≤30mg / dm²。

工艺流程

脱脂→酸蚀、碱蚀→中和→氧化(电解)→封孔

保证措施

1、每天分析槽液多次。

2、根据槽液分析结果控制PH值。

3、自动控制型材在各个槽中处理时间。

4、严格控制各个槽的温度。

5、由专职工艺员进行各个工艺监控及产品物理性能、化学性能的跟踪检测。

Electrophoretic coating

电泳涂漆工艺流程

氧化着色后→热纯水浸洗→回收纯水洗→凉干→冷纯水洗→电泳→固化炉烘烤→卸架包装

复合质量

1、厚度。

级别 | 阳极氧化膜 | 漆膜 | 复合膜 |

局部膜厚,μm | 局部膜厚,μm | 局部膜厚,μm | |

一个 | ≥9 | ≥12 | ≥21 |

B | ≥9 | ≥7 | ≥16 |

注:苛刻、恶劣环境下的室外用建筑构件应用A级型材,一般环境下室外用建筑构件或车辆用构件可采用B级型材。合同中未注明复合膜厚度级别的,一律按B级供货。

2、漆膜附着力0级。

3、漆膜硬度≥3H。

Powder spraying

喷粉型材技术性能

1、光泽涂层的60°光泽值及其允许偏差按下表:

光泽值范围 | 允许偏差 |

3~30 | ±5 |

31~70 | ±7 |

71~100 | ±10 |

2、颜色和色差:

涂层颜色与合同规定的标准色板基本一致。使用仪器测定时,单色粉末的涂层与标准色板间的色差△Eab*≤1.5,同一批产品之间的色差△Eab*≤1.5。

3、涂层厚度:

装饰面上涂层最小局部厚度≥40μm。

4、压痕硬度:

涂层经压痕试验,其抗压痕性≥80。

工艺流程

上架→水洗→脱油涂油→水洗→酸洗→水洗→水洗→纯水洗→无铬钝化→滴干→烘干→喷粉→固化→卸架→包装

粉末喷涂全部选用优质的涂料及优质的化工原料,生产出表面流平好、色泽均一、附着力强、耐候性好、颜色多样的高质量产品。

Fluorocarbon coating

喷漆型材技术性能

1、光泽

涂层的60°光泽值应与合同规定一致,其允许偏差为±5个光泽单位。

2、颜色和色差

涂层颜色与合同规定的标准色板基本一致。使用仪器测定时,单色涂层与标准色板间的色差△Eab*≤1.5,同一批产品之间的色差△Eab*≤1.5。

3、涂层厚度

喷涂型材装饰上的漆膜厚度应符合下表规定:

涂层种类 | 平均膜厚,μm | 最小局部膜厚,μm |

二涂 | ≥30 | ≥25 |

三涂 | ≥40 | ≥34 |

四涂 | ≥66 | ≥56 |

(注:非装饰面如需要喷涂漆应在合同中注明)

4、硬度

涂层经铅笔划痕试验,硬度≥1H。

5、附着力

涂层的干式、湿式和沸水附着力应达到0级。

工艺流程

上架→前处理→下架→上架→底漆涂装→流平→面漆涂装→流平→清漆涂装→流平→烘烤→出炉→包装

保证措施

1、每班配有专职工艺员。

2、前处理槽液每天送检一次。

3、炉温每周检测一次。

4、静电装置每半个月检查一次。

5、每批成品做一次性能测试,每天做附着力性能测试一次。

Heat transfer wood grain

热转印木纹特点

1、仿真高度,完全达到各种木质木纹效果,不是木材,胜似木材。

2、耐候性能好,具有防潮、防蚁、防鼠等有点。适合于户外使用,经得起日晒雨淋。

3、不燃烧,不助燃,是良好的消防装饰材料。

4、是100%可回收利用的绿色环保材料。

5、使用木纹型材,可部分代替木材资源,保护生态环境。

质量性能

1、涂层厚度

装饰面上涂层厚度≥40μm。

2、压痕硬度

涂层经压痕试验,其压性≥80。

3、附着力

涂层经划格试验其附着力达到0级。

工艺流程

裁剪木纹薄膜→将型材包上木纹薄膜并焊接→抽真空→送入炉烘烤→出炉撕下木纹薄膜

保证措施

1、确保木纹薄膜焊接贴合。

2、严格按工艺规程要求控制好抽真空气压,烘烤温度。确保转印木纹的色泽和覆盖率等。

3、每班设成品质检员检查把关,每批由理化室取样进行理化性能测试,确保产品质量。

Insulated section

隔热型材特点

1、良好的保温性能。隔热型材与中空玻璃制成的门窗,其传热系数K˂3.0w/m².K,能起到明显节能保温作用。

2、良好的隔声性能,大大地减少了噪音污染对人体的危害。

3、防止冷凝结露,保护室内装饰。

4、良好的协调性,隔热型材的内外型材可分别处理(表面:阳极氧化、喷涂或氟碳)或不同色彩,使室外型材与建筑外装饰相统一。使室内型材与建筑内装修相协调。

质量性能

本公司隔热型材复合方式为穿条式。主要质量性能要求如下表:

试验结果 | 室温 | 低温 | 高温 | |

试验项目 | ||||

纵向剪切试验:纵向剪切特征值N/mm | ≥24 | ≥24 | ≥24 | |

横向拉伸试验:横向抗拉伸特征值N/mm | ≥24 |

|

| |

高温持久负荷试验 | 横向抗拉伸特征值N/mm |

| ≥24 | ≥24 |

隔热材料表形量平均值mm | ≤0.6 | |||

工艺流程

打磨→滚压

保证措施

1、符合GB5237.1~GB5237.5要求的产品才转入隔热穿条工序。

2、对隔热条质量进行进货把关,不合格的隔热条不投入使用。

3、严格按工艺规程操作,控制好打磨齿深度,滚压压力等技术参数,确保质量性能。

4、每班设有成品质检检查尺寸偏差,外观质量等并把关,要求滚压后每支过平台,检查弯曲,扭拧情况。

5、理化室每批取样进行纵向抗剪试验和横向抗拉试验等理化性能测试,确保产品质量。

test standard

服务和建议产品质量

1、我司有严格的产品质量保证体系(在技术性能和工艺质量保证措施已阐述),各工序有专职质检人员、工艺监督人员加以跟踪,有设备齐全的质量检测中心对产品质量进行全面的监控,对每批出厂产品根据检测数据出具证明书或产品检验报告。

2、如果出现质量问题,由贵单位书面通知我司,我们将在收到通知48小时内派出质检人员到达现场处理,经鉴定有质量问题的产品我司承诺包退换。

交货周期

1、我公司有年产50000多吨的生产能力,其中粉末喷涂年生产为20000吨,氧化着色及电泳涂漆年生产能力为20000吨,隔热型材年生产为10000吨,一定能满足贵公司订单准时供货的需要。

2、各色泽具体生产交货期(以接订单日起批量10吨计算)

色泽 | 生产周期 |

氧化电泳 | 15-20天 |

粉末喷涂 | 10-15天 |

氟碳喷涂 | 15-20天 |

隔热型材 | 15-20天 |

(注:上述生产周期不含工程选用新开模具所需时间,如门窗系列新开模需增加模具设计开模时间7-10天,幕墙型材开模时间10-20天。)

产品包装

为保证合格产品在运输搬运过程中不被互相摩擦损坏,我公司喷涂型材采用珍珠棉将料与料之间隔开,外包单层复合纸,每支型材(小料除外)都贴有防伪商标,每扎料头贴有产品标签。也可以按客户要求包装。

售后服务

1、如出现质量问题,我公司会用保证质量的型材给予退换。

2、出现质量问题,需我厂到现场处理,接到贵方通知48小时内,即派人到现场处理。

相关证书